从事的科研工作主要集中在高效焊接工艺和焊接过程质量控制、逆变电源的设计与开发、电焊机的电磁兼容设计与测试等几个方面。

承担过3项国家自然科学基金:一是铝合金变极性等离子弧焊接穿孔熔池稳定性(No:50775003、负责人)、二是旋转下的电弧特性与熔滴过渡机制(No:50205001、负责人)、三是大功率变负载条件下的弧焊逆变电源的绿色化设计(No:50075003、排名2);1项市基金重点项目:材料电加工设备的谐波技术(No:3001001、排名2)、市科技攻关、科技等及其它若干项企事业委托科研开发课题,并于2002年获得"市科技新星(B类)"荣誉称号和课题资助,2003年获市金桥工程一等(排名1)和市优秀青年工程师称号,2004年获国防科学技术三等(排名3),2005年所申报专利获得全国发明博览会金(排名2),2006年获市中青年教师称号,2007年获得国防科学技术进步三等和中国船舶工业科技进步三等。发表论文70余篇,授权发明专利12项,参编书籍3部。

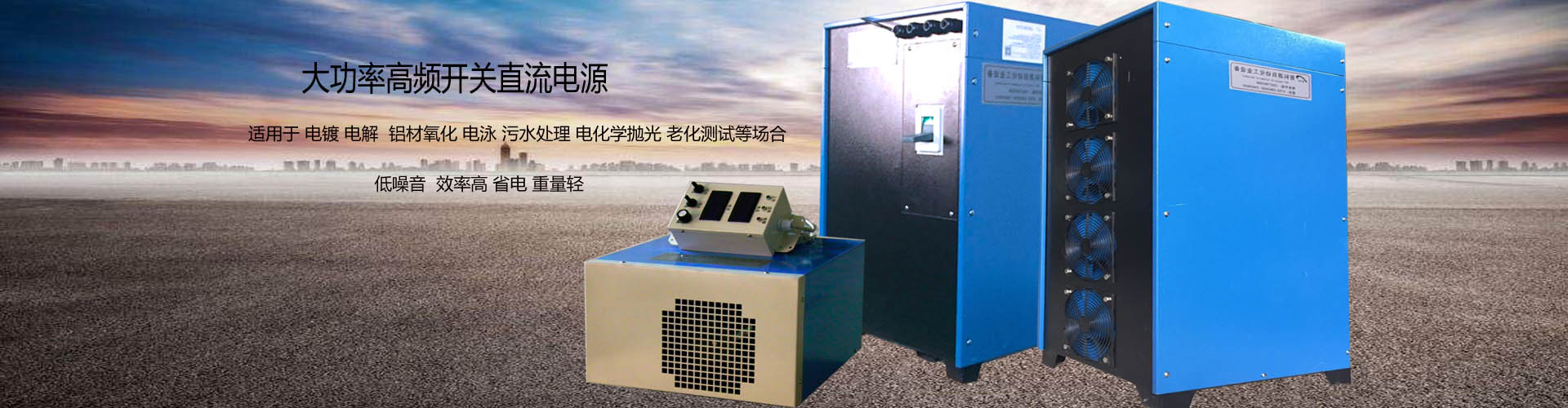

逆变焊接电源的推广应用为焊接设备的发展带来了性的变化,与传统工频焊接电源相比节能20—30%,效率可达到80—90%,整机重量减小到1/5—1/10,特别的,逆变焊接电源的动态响应速度快,比传统工频电源提高2—3个数量级,有利于实现焊接过程的自动化和智能化控制。

申请人从本科毕业设计起就师从殷树言教授,十几年来一直从事逆变焊接电源技术的研究,开发出ZX7、WSM和WSE系列逆变焊机,并已经多次进行过技术转让,接受技术的厂家创造经济效益千万元以上,获得市金桥工程一等。电镀电源焊接电源是焊接工艺的载体,申请人一直以对焊接电弧物理的专业理解为优势,进行各种逆变焊机的研究与开发。

在管道全焊接工艺的研究中,针对"纤维素焊条手工立向下打底焊"焊接工艺,提出并实现了多斜率外特性工艺控制方案,可靠地实现了打底焊的单面焊双面成形;针对"气体自动焊打底"焊接工艺,提出并实现了"短、燃弧能量自适应控制"的工艺控制方案,通过接入一个能量控制器,提高了自动打底焊接的效率和质量,研制的样机在西气东输现场进行了中试验收。专家组验收意见为:"在管道焊接技术上有重大突破",并"尽快进行工业应用试验,并实施的产业化。"。

针对航天领域变极性TIG焊铝工艺,承担市教委科技发展项目(KM),提出并实现了电流脉冲稳弧方案,可靠解决了铝焊时交流电弧的稳定性问题,电源样机已经成功的用到了航天系统新型运载火箭的模拟件的焊接工作中。

与航空航天大学等单位合作完成了国防基础科研项目(No:K1201060711)和国家自然科学基金(No:50086001),研制了具有正阻特性的电弧等离子发动机电源,使其达到了高电压工作模式,了发动机的可靠点火和工作稳定性。该项目获得国防科学技术三等(见附件),电源部分还申报了国防发明专利,目前正在参与"电弧推进系统工程样机的研制"民用航天项目,承担电弧等离子体发动机能量处理系统的开发任务。

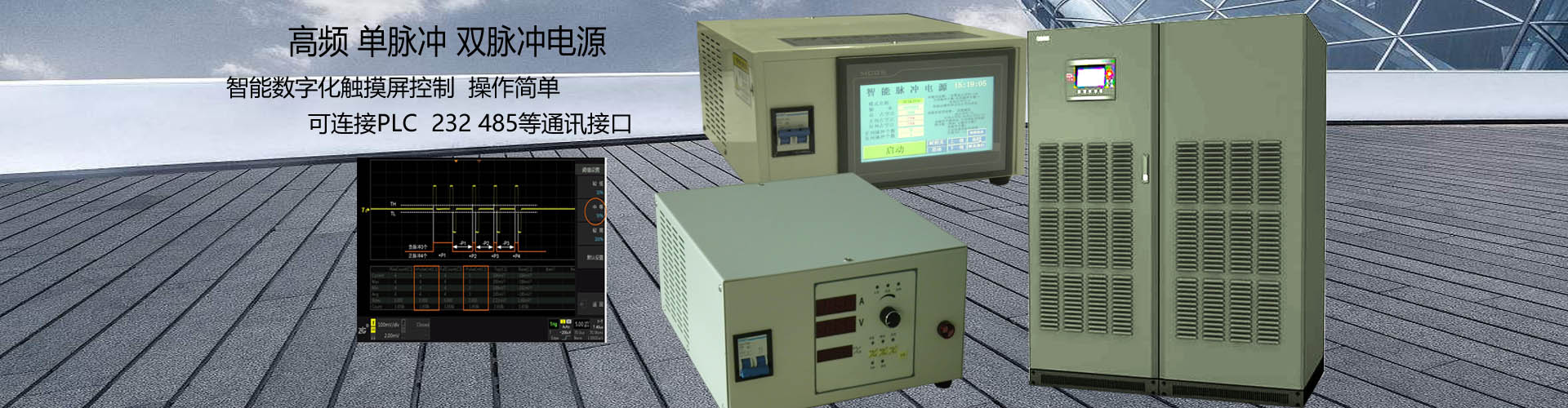

近期,在大功率逆变焊接电源研究方面,申报了"零电压零电流软开关弧焊逆变电源的控制电No:2.2"和"一种逆变埋弧焊电源主电拓扑结构No:1.1"两项发明专利,采用串并联混合拓扑结构,实现了单模块1250A的焊接电流输出,拟在电解、电镀和电加热领域推广应用。

逆变焊接电源具有热效率高、节能、成形好、控制精度高、体积小及重量轻等优点,有极其广阔的发展前景,是焊接电源的发展方向。可是逆变焊接电源对的电磁污染严重制约了逆变焊接电源的发展,弧焊设备会对电网造成传导性电磁和对空间的辐射性电磁。

申请人从博士期间就开始从事在电焊机的电磁兼容性研究工作,针对焊接电源电网输入电流谐波问题,在国家自然科学基金(No:50075003)和市基金重点项目(No:3001001)资助下,首先将思想引入逆变焊接电源的设计中,提出"绿色焊接电源"的概念并研制出样机,并且局部技术已经转让给给时代集团公司等电焊机企业。主要创新贡献有

1)用可饱和谐振电感解决了软开关电的占空比损失和谐振的负载范围问题,使软开关技术适合于负载状况大范围波动的焊接电源应用;

3)为解决材料电加工设备的负载特性(如电弧类快速瞬变的强非线性负载)对谐波电性能的影响,采用数字信号处理处理技术相量识别的快速性和准确性,并实现了基于能量平衡理论谐波控制的全数字化设计,协助指导2名博士生分别进行全数字控制的可控整流、并联有源滤波技术的研究(已毕业)。

以上述科研工作为基础,又获得了市科技新星项目"机器人焊接系统传导型电磁干扰技术(H0)"和国家科技部项目"绿色环保逆变焊接电源诊断技术研究(No:2003EG119072)"的资助。

为了尽快与国际接轨,2004年起与"国家电焊机质量监督检验中心"建立了"电焊机电磁兼容联合实验室",联合进行我国电焊机电磁兼容性水平摸底测试和国际电焊机电磁兼容性标准IEC60974-10的国家标准工作。经过大量测试对比,发现国产电焊机与进口焊机尚有较大的差距,尤其是在电磁发射上,国产焊机的通过率远远低于进口焊机。而在电磁抗扰度性能上,由于电焊机本身的工作电磁比较恶劣,在正常工作时就要承受较大的外部干扰,国内外焊机的性能相差不大,国内焊机的抗扰度试验通过率在95%以上。通过在各种焊接学术会议做主题报告,国内各电焊机厂商在设计过程中应该对谐波电流发射和传导发射加以,这样才能使焊机易于达到标准要求。

近期,以申请人作为第一起草人,工业大学作为第一起草单位,正在组织我国的电焊机电磁兼容性要求国家强制标准GB15579.10的制定和宣贯工作。

焊接过程的本质是一种传热、传质和传力的过程,而各种电弧焊工艺都是不同的热、质、力传递过程的组合,而这种组合又必须焊接过程和焊接质量稳定。目前成熟的弧焊工艺,其传热、传质和传力都有一个相对固定的搭配关系,这也必然决定了每一种焊接方法都有其合理的应用范围。为了提高焊接产品的质量和效率,无外乎如下几种方式:

一是在原有焊接工艺方法上挖掘潜力,通过改善焊接电源的能量输出方式,拓宽传热、传质和传力的搭配范围。如针对航天系统铝合金焊接,将数字化的脉冲调制变极性双逆变式等离子电源设计和等离子弧焊接工艺理论相结合,实现了脉冲调制变极性等离子弧穿孔立焊工艺,成功实现航天产品常用的3—8mm铝合金的焊接(。

针对航天系统铝合金焊接,将数字化的脉冲调制变极性双逆变式等离子电源设计和等离子弧焊接工艺理论相结合,解决了双弧、力热参数匹配、起弧收孔三项技术难题,可靠的实现了脉冲调制变极性等离子弧铝焊穿孔熔池稳定性(国家自然科学基金项目No:50775003),并获得国防科技进步三等(见附件)。采用现场总线控制技术,通过控制焊接电流、等离子气的变化速率,调整填丝机动作和焊炬移动,配合焊接熔池图像监测系统,实现"宏观编程、微观自主"的程序控制(市科技攻关项目Z802)。候选人以工业大学自主研制的VPPA-300型等离子焊接电源为核心,开发了具有自主知识产权的立式纵缝和环缝焊接机床系统,突破了变极性等离子纵缝、脉冲电源!环缝焊接工艺及装备关键技术,开发了大型薄壁壳体结构变极性等离子穿孔立焊专用焊接装备,成功完成了天宫一号主结构的焊接制造,为我国空间交会对接试验的顺利实施作出了贡献。"天宫一号"首发成功,"神舟八号"飞船与"天宫一号"成功对接并顺利返回。载人航天总体部会同卫星制造厂专门派代表向工业大学赠送了"保对接携手同心,征共创辉煌"的锦旗,为工业大学在我国载人航天工程中的贡献表示感谢(见附件)!

二是采用外场作用的焊接方式,通过附加控制而开发出磁控高效MAG焊工艺,在纵向控制焊接电弧(专利号:ZL02116241.7)的基础上,首次提出并实现了采用旋转对焊接电弧的控制,利用"内疏外密"的的旋转带动电弧进行旋转,从而实现稳定的旋转射流过渡模式,焊接熔敷可提高3-5倍,目前又获权了1项发明专利(7.0)和1项实用新型(8.9)(国家自然科学基金No:50205001)。

目前正在开展电极振动与电流波形互相调制的GTAW工艺,力争解决镁合金、钛合金焊接过程中的粗晶问题。

三是采用同种和异种工艺的组合,如激光与电弧进行复合的Laser-Hybird工艺、两个熔化极电弧复合的TANDEM双丝工艺、将两个电弧分置于工件两面的双面双弧工艺。

目前申请人提出一种多电极单电弧工艺,电弧在3个(或3个以上)的电极间同时放电,与传统的多电极电弧不同,工件可以接也可以不接焊接电源、焊接电极(焊丝或钨极)可以放在工件的同侧也可以放在工件两侧,在原理上可能实现传热、传质和传力的组合,目前正在申报国家发明专利,正在进行多输出极的焊接电源主电拓扑设计和以多电极电弧稳定为目标的多输入多输出控制系统设计的研究工作。

四是采用全新概念的焊接工艺,与传统焊接加工热源输入方式相反,申请人提出并实现了一种基于连续不均匀散热的电阻对焊工艺,成功实现航天关键零件空芯金属O型密封环的焊接,并申报了发明专利(4.4和3.2)。

目前正在开展管异种材料的电磁脉冲焊接工艺和超高强钢的电伺服点焊及其与激光的复合焊接工艺研究,正在参与高档数控机床与基础制造装备专项近净成形共性技术的研究工作。

"长江学者励计划"是教育部与李嘉诚基金会为提高中国高等学校学术地位,振兴中国高等教育,于1998年共同筹资设立的专项高层次人才计划。为贯彻落实《国家中长期教育和发展规划纲要(2010-2020年)》和《国家中长期人才发展规划纲要(2010-2020年)》,教育部从2011年起实施新的"长江学者励计划",每年支持高校聘任150名特聘教授。