山西管件电解抛光生产厂家22.不锈钢工件表面凹凸不平,麻点呈凸状,什么因由导致的?缘故阐明:表面锈蚀较多,电解液只是微观腐蚀整平,较多的锈蚀电解液不能彻底根除,如延长抛光时间,大批铁离子沉入电解液底部,减少电解液使用寿命。处理方法:将工件表面的锈蚀根除清洁。使用"不锈钢活化液","除锈水","氧化皮消除液"等产品实施清洗除锈。23.作用电化学抛光的主要要素有哪些?温度,时间,工件材质,电解质,电压,电流,工件摆放。工件作为阳极接直流电源的正极。用铅﹑不锈钢等耐电解液腐蚀的导电材料作为阴极,接直流电源的负极。

不锈钢在日常生活中的除油清洗:一些不锈钢的具,餐具等五金制品,都可能沾染上油污,这类油污一般是食用油,使用洗洁精,洗衣粉等一般都能快速解决。

不锈钢产品在生产、加工过程中,表面残留的油污,通常是切削油、冲压油、压铸油等类型,即使它们看起来是薄薄的一层,也不是那么容易清洗的,要清洗这类油污,需用到不锈钢除油清洗剂,虽然不锈钢相对于其它合金较为稳定,可以更耐酸性碱性清洗,但是不锈钢的品类型号繁多,在某些或强酸碱下,不锈钢也可能腐蚀变色,我们还是要选择适合不锈钢各类型的清洗剂。

山西管件电解抛光生产厂家16.不锈钢各种材质在时电流密度是多少?与电解成本价有什么有关?因由阐明:在市场常规状况下不锈钢各种材质在电解液的密度为:200系列不锈钢材质电流密度在25—50安培之间,300系列不锈钢材质电流密度在15—30安培之间,400系列不锈钢材质电流密度在30—55安培之间。200系列不锈钢材质电流密度在15—25安培之间,300系列不锈钢材质在10—15安培之间,400系列不锈钢材质在25—30之间。抛光后工件棱角处及尖端过腐蚀是什么缘由引致的?因由阐明:棱角、尖端的部位电流过大,或电解液温度过高,抛光时间过长,引起过度溶解。处理方法:调整电流密度或溶液温度,或降低时间。查验电极,在棱角处设置屏蔽等。

精密五金件的制造加工,客户对工件表面的要求也是越来越严格。比如一些不锈钢的冲压件厚度比较薄,表面要求比较高,不可以有划伤、刮花等等。这个问题我们可以通过清洗治具来解决,类似玻璃镜片行业一样,玻璃镜片清洗对产品表面要求非常高,玻璃产品清洗工艺都是以插盘的方式将产品分工插在清洗治具上进行清洗。五金行业也可以借鉴这个方法,把清洗治具(清洗篮)做成插件式的。产品分开了自然不会在清洗过程中相互碰撞摩擦,刮伤情况自然大大减少。当然,由于产品为亮面材料,超声波在振动清洗的时候也会使工件与篮子的接触点发生摩擦而出擦伤。这个主要是由于超声波振动力强影响的,解决的方法就是要采用高频率的超声波振子,超声波频率高,则密度大,力度小。

由于五金行业竞争激烈,行业的利润微薄,所以生产线也十分关注的就是清洗成本的问题。当需大批量清洗精密不锈钢工件的时候,可以采用宏达威水基型除油清洗剂,具有去污速度快、对油污容纳量高、使用寿命长、易漂洗等特点。

④配制先将磷酸与硫酸混合,铬酐溶解于水,继而把酸的混合液倒人铬酐水溶液中加热80C。在不断搅拌下迟缓参预明胶(此时反应激烈)。反应结束后(大约1h后)溶液变为匀称的草绿色。铜及其合金的,广泛采用磷酸电解液。铝及铝合金的采用磷酸一硫酸一铬酸性的溶液。覆膜操作作用是:增加表面硬度和耐腐蚀性、能抵抗机械损伤(摩擦、划伤等)、以及根据工艺进行工件表面的着色等。,是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电离反应而产生有选择性的阳极溶解,于是抵达工件表面除去细微毛刺和光洁度增大的效能。电抛光后,表面为什么会发现似未抛光的斑点或小块?缘由剖析:抛光前除油不完完全全,表面尚附有油迹。治理方法:1:10兑水使用,60-90摄氏度条件下浸泡5-20分钟。如长时间使用后应思量替换新液。

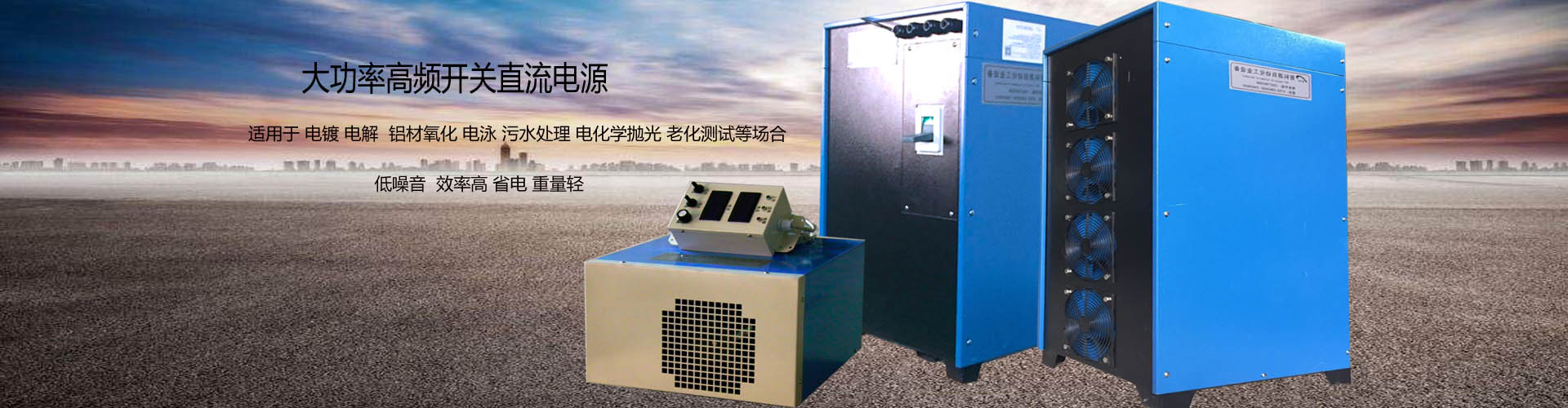

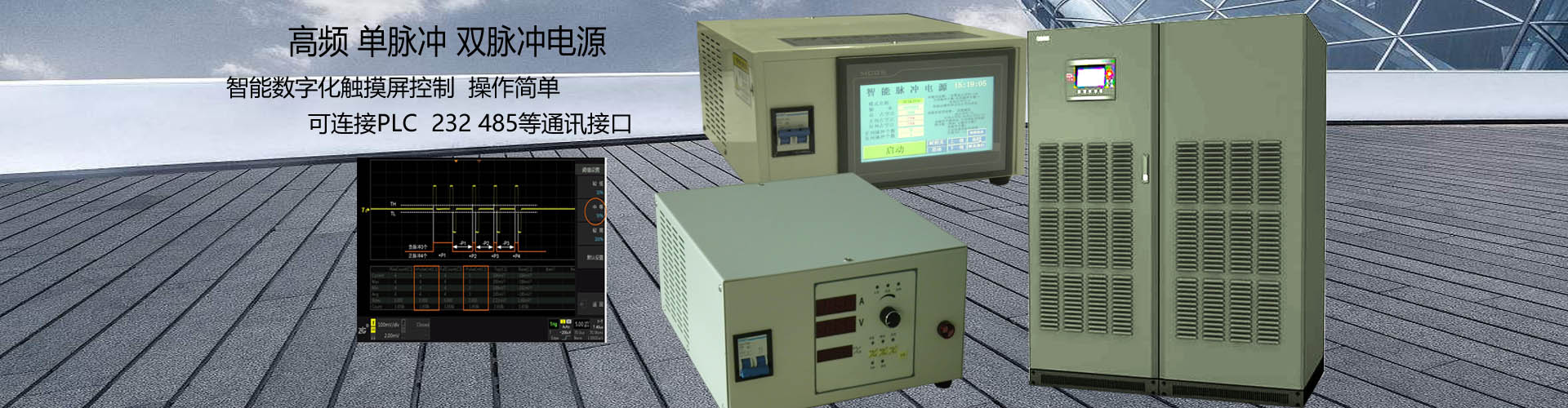

不锈钢电解抛光电源模块化有两方面的含义,其一是指功率器件的模块化,其二是指电源单元的模块化。我们常见的器件模块,带有一单元、两单元、六单元直至七元,包涵开关器件和与之反并联的续流二极管,实质上都属于"标准"功率模块(spm)。有些公司把开关器件的驱动电也装到功率模块中去,构成了"智能化"功率模块(ipm),不但缩小了整机的体积,更方便了整机的设计兴办。实际上,出于频率的不断增进,导致引线寄生电感、寄生电容的作用愈加严重,对器件造成更大的电应力(表现为过电压、过电流毛刺)。为了增进系统的真切性,有些创办商开发了"用户专用"功率模块(aspm),它把一台整机的几乎所有硬件都以芯片的样式安置到一个模块中,使元器件之间不再有传统的引线连接,如斯的模块经过严厉、相宜的热、电、机械方面的设计,抵达优化完美的境地。它等同于微电子中的用户专用集成电(asic)。