通过对除尘器安装声波清灰气,对进出口管道,电场内部进行简单改良,对三、四电场供电系统改装高压脉冲电源MPS灯措施,使除尘效率由原来的95%提高到99%以上,烟尘排放浓度由原来的90mg降低到40mg以下,同时节电百分之60%,节能减排效果显著。此外,延长了主排风机叶轮的检修周期。

唐钢180㎡烧结机于2007年建成投产,烧结机头同步投入使用320㎡双室四电场经典除尘器,原设计出口排放浓度≤100mg/m³达标排放。随着当下环保形势的严峻,唐钢将机头电除尘器烟气排放标准提高到≤40mg/m³,因此查找超标排放原因,对其进行技术,提高除尘效率,才能达到减排目的。

机头电除尘器进、出口烟道布置不合理,造成除尘器电场内气流分布不均,电场内产生二次扬尘影响效率。

随着电除尘器运行时间的延长,极板、极线腐蚀变形,极板积灰,振达设备老化,以及烧结机烟气自身特性,造成除尘器除尘效率不高,影响排放。

1:2高比电阻粉尘含量多,粘度大,存在粉尘荷电困难及带电粉尘电荷困难两个问题。荷电困难,导致粉尘很难带上电,就不能在电场中沉积下来。电荷困难,意味着粉尘一旦带上电荷,很难被中和,易粘附在极板上聚集成层,导致反电晕发生,使除尘效率下降。

1:4烟气含湿量较高,并含有较高的二氧化硫成分,使烟气具有较高的温度,对极板,极线造成腐蚀。极板极线振达强度不够,积灰严重,影响极线放电,同时因极板积灰厚产生‘反电晕"现象,从而降低除尘器的除尘效率。

根据上述超标原因分析,考虑189平米烧结现场条件和工程要求,从消除高比电阻粉尘"反电晕"现象,提高粉尘荷电率,解决极板极线积灰及气流分布不均,四方面入手,对机头电除尘器进行。

"反电晕"问题:电除尘器适宜粉尘比电阻为 10---10,经测试烧结机机头电除尘器第三、第四、电场的粉尘比电阻高于 ,当粉尘被收尘表面吸附后,粉尘的电荷不易,逐步积存于收尘表面,一方面由于粉尘电性仍保持为负极性,它随后的粉尘到达阳极板。另一方面随着粉尘层的增厚,电场强度增加,以致达到尘层内的空气击穿,从而产生反向放电,成为反电晕现象,即从收尘极向收尘空间放出大量正离子,了正常的收尘工作,降低了除尘效率。

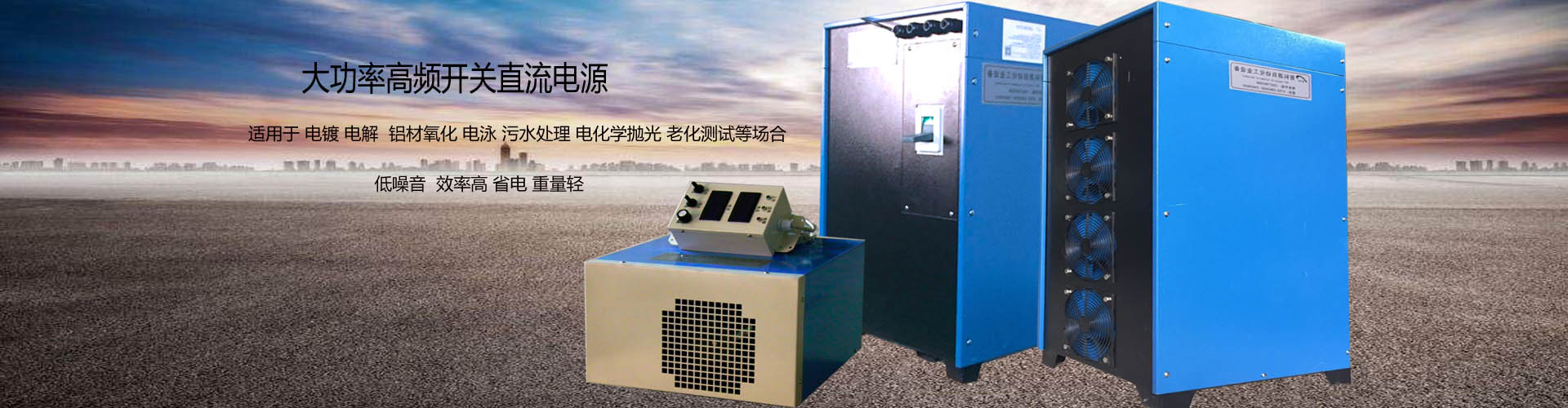

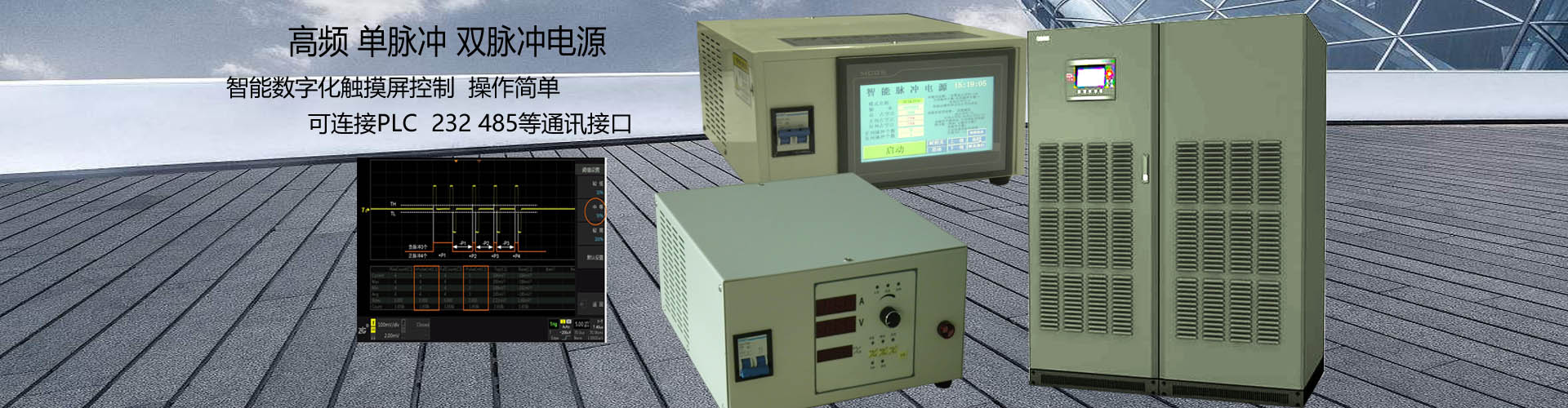

改变供电方式可以消除"反电晕"现象,可将高压直流电改为高压脉冲供电。大量的工业性试验表明,比电阻越高,反电晕越强,采用脉冲供电的尘粒驱进速度与单纯的直流供电的尘粒的驱进速度的比值越高,当粉尘的比电阻为10 时,其比值为1.6.从而提高了除尘器的除尘效率。

粉尘荷电:粉尘荷电是电除尘器除尘的前提条件。粉尘荷电后,在电场风速的带动下,向后流动,随电场力的作用,逐渐趋向阳极板,造成前一,二块极板很难收集到粉尘,使实际的比集尘面积减小,增加一排阴极线框架,采用针刺线,当含尘烟气通过时,阴极线放电使粉尘荷电。荷电粉尘在流动过程中发生碰撞接触而粘附聚合成较大颗粒吸附在第一电场的前端,增加捕集粉尘的机会,从而提高除尘效率。

极板极线积灰问题:一般的电除尘器均采用机械振打清灰,随着运行时间的推移,振打清灰效果会有所减弱。极板极线积灰太后,一方面易因高比电阻粉尘产生"反电晕"使除尘效率降低,另一方面影响极线的放电强度,降低粉尘的荷电率,使除尘效率降低,因此有效清除极板极线粉尘是提高电除尘器的除尘效率关键因素之一,采用声波清灰与机械振打相结合的技术,减少极板极线的积灰,从而提高电除尘效率。

气流分布不匀的问题:气流分布的均匀程度直接关系到除尘效率的高低。若气流分布不均,流速大的地方将会使沉积在极板上的粉尘进行冲刺,产生二次扬尘随气流进入烟气中使除尘率下降,流速小的地方虽可使除尘效率提高,但总的除尘效率是下降的。因此对除尘器的进出口管道进行,同时通过气流分布均匀,以提高除尘效率。

将原电除尘器供电电源的第三、四电场共四台单相整流变压器更换为高压脉冲电源MPS。MPS采用双电源供电方式。即直流电压与脉冲电压的叠加。实验表明,除尘器的电流可以通过改变脉冲频率在很宽的范围进行调节。这对于捕集高比电阻粉尘常有利的。在高压脉冲的作用下使高比电阻粉尘颗粒的荷电速率及在极板上的放电速率增加,创造极板吸附更多粉尘颗粒的机会,彻底消除高比电阻颗粒粉尘的反电晕现象,达到提高除尘效率的目的。

1:脉冲供电最高电压可提高几千伏(而无火花产生),平均电流较常规的高压直流供电提高25%--35%,因此除尘器的除尘性能得到大大改善。实际粉尘透过率可减少50%--60%,即提高了除尘效率。

拆除原管道进、出风口处弯头,另增加烟箱分配器。除尘器入口及出口后烟箱管道,由Y型改为干字型,封堵原进、出口水平烟箱分配器盲端,并加500*500*10mm方格加强筋,钢板厚度不小于10mm:封堵进风口与原烟箱分配器之间、出风口与原烟箱分配器之间的直径3400mm管道,封堵钢板厚度不小于10mm并用加强筋加固。

新烟箱分配器与旧烟箱分配器以直径5300mm圆管就烟箱分配器中心处连接,原直径3400mm小管保留作为新旧烟箱间的支撑:直径5300mm圆管壁厚不小于10毫米,并用加强筋加固。

由于气流分布的均匀性影响除尘效率,根据后的管道布置方案提前进行气流均布实验,获取实验参数,加2层气流分布板,确定第一层开孔率为60%,第二次为55%,孔径为60mm。此时,气流分布均匀性评判标准采用相对均方根法(美国RMS法)得出左室气流分布系数 0≤0.201,右室均布系数小于0.195.

1:更换阳极顶部辅助振打系统的振打锤,共200套,增加锤的重量至7.6公斤,提高振打强度,减少极板积灰,从而提高除尘效率。

2:增设声波清灰器,电除尘器顶部16台,侧部12台,灰斗16台,声波清灰系统 气源---过滤器---减压阀---电磁阀---声能器---谐振桶--电除尘器。前半部属于气集中控制系统。

采用机械调制旋笛式声波清灰器,利用喉声原理,用旋转开关把气流切成断续流而成声,用低压气流驱动,声功率与气流功率之比达70%--80%,由PLC调频控制柜控制。本厂采用型号SPK,一机一管,耗气量为3立方每分钟,输出声压级145dB。

电除尘器安装声波清灰器可有效弥补机械振打装置振打力不足的缺陷,能有效清除极板、极线、灰斗积灰,改善电场内的工作条件,对于粉尘捕集起到了很大的作用,声波清灰器正常使用后极板顶部粘灰厚度小于2毫米,电除尘器阴极振打平台入孔处极板上粘灰厚度小于4毫米。

3:调整极线的直线度,检查,更换缺损电场极线:调整阳极板平面度,清除阳极板附着粉尘层:调整极间距、极振打系统及电场振打时间。更换破损的阴、阳极振打砧。

4:增加预荷电装置,即在第一电场前加设一排阴极线,阴极线采用BS型芒刺线,布设在第一电场进口端大框架上,使粉尘在进入第一电场之前就荷上电,被前一、二块阳极板收集,充分发挥阳极系统的收尘作用,提高阳极板的收尘效率。

5:在每个出风口内增加一套出口迷宫式阻尘槽型板,减少二次扬尘,同时增加对末端电场细微粉尘的手机。

后,此烧结机头电除尘器三、四电场采集用脉冲电源,对整个除尘器而言,在不增加除尘面积的情况下,除尘效率提高了,由原来的95%提高到99%,烟尘排放浓度由97毫克每立方降低至30毫克每立方,年减少烟尘颗粒排放量300吨,且节能效果显著,与前相比,节约电60%,即每台电源每小时节电70KVA,每天总节电6720kwh,此外,减少了颗粒物对主排风机叶轮的磨损,风机叶轮做动平衡的周期至少延长了1.5年。

180平米烧结机头电除尘器在不改变除尘器本体尺寸的前提下,采用高压脉冲供电、预荷电、声波清灰等新技术进行,使机头烟尘排放达到国内较前端 水平,且获得了显著的节能效果,具有良好的效益及社会效益。对已建成的电除尘器的提效,具有广泛的应用价值。返回搜狐,查看更多