的可靠性远远高于,能够轻松50,000次以上的可靠读写次数,而的重复调节次数只能达到几千次甚至几百次。的分辨率为32级(5位)至256级(8位)或更高。对于LCD对比度调节等动态范围要求不高的应用,选择较低分辨率的器件即可满足实际应用的要求。目前,有些高分辨率的

自电子电路的早期阶段开始,电位器就得到了广泛的使用,使用它可方便地校正系统、调节放大器内的偏移电压或增益、调谐滤波器以及控制屏幕亮度等。机械电位器本身存在一些固有的局限性,比如:尺寸大小、机械磨损、游标污染、电阻漂移、对振动和湿度以及布局缺乏灵活性,这一切都是由其物理结构所决定的。

数字电位器旨在解决所有上述问题,提供更高的可靠性和精度,电压毛刺更小。目前,只有在数字电位器不适用的中(比如:高温或大功率应用场合),才会使用机械电位器。

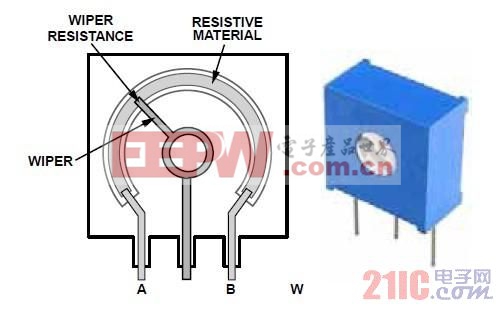

机械电位器由一个很大的电阻元件组成,在外部通过两个端子相连接。电阻元件的形式多种多样,根据所采用的技术,其封装方法也不同。可以为单圈或多圈,或者简单的扁平型封装。

第三个端子也称为游标,它可在整个电阻元件上移动,来选择每个外部端子与游标之间的电阻大小。在游标和电阻元件之间存在着较小的接触电阻,通常称之为游标电阻(如图1所示)。

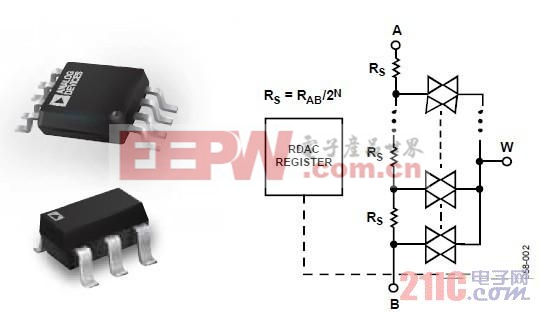

数字电位器由一个电阻元件阵列组成,该阵列的终端通过两个端子(A和B)与外部相连。在两个无源电阻的结点处,有一个开关。这些开关通过与外部端子(称之为游标或W)结合的单个触点互相连接(如图2所示)。

由于这些开关通过互补金属氧化物半导体(CMOS)加工工艺设计而成,因此允许电流以任意方向流动。这些开关由一个数字模块控制,并且一次只能接通一个开关。通过与机械电位器进行类比,寄生开关电阻也可称为游标电阻。

机械电位器更容易受到物理变化(比如:振动、冲击和游标污染)的影响,这一切都是由其物理结构所决定的。而拥有整体结构的数字电位器,在所有上述情况下,都不会受到影响。

从理论上来说,由于游标可在整个电阻上移动,因此,机械电位器可提供无限的分辨率;但是调节电阻时所形成的各物理因素(比如:螺丝刀压力或材料间的摩擦)会使精度下降,这样就会造成电阻的最终值准确度较低。

游标取决于RDAC寄存器中的内容,在寄存器中写入内容的次数没有。如图3和图4所示,使用SPI、I2C或up/down等数字接口、手动使用按钮开关或数字编码器,都可将内容写入RDAC寄存器。

数字电位器类似于机械电位器,如果事先对其进行调节,则在上电时,它可储存RDAC代码。ADI公司的数字电位器提供三种不同的存储器技术:熔丝、EEPROM、易失性数字电位器 。

类似于在机械电位器上放置环氧树脂,熔丝对于只需设定一次的系统校准来说是理想之选。ADI公司提供1到50次的可编程熔丝存储器。

EEPROM耐久性达100万周期,数据保存期限100年,对于需保留最近编程值(如:音量控制应用)的系统来说,EEPROM是理想的选择。

RDAC寄存器默认在中间电平时加载,如果电源断开则无法保持该电阻大小。动态系统会持续重新校准输出,因此易失性数字电位器是此类系统的理想之选。它无需恢复之前的数值,或者也可以在上电/复位时,用控制器来设置数值。

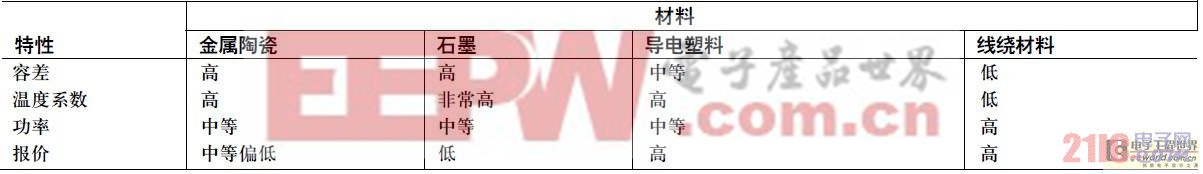

由于电阻元件采用的可能是各种不同的材料(比如:金属陶瓷、石墨或导电塑料),因此,电阻的大小就可能为数十欧乃至兆欧,在额定误差范围内得到。

该误差被称为电阻容许误差,根据电位器材料的质量和所采用的不同工艺,它会上下波动。典型值范围在30%和10%之间,更高品质电位器的误差可低至3%.

另外一种误差是由于电阻元件的温度所造成的。该种依赖性可大可小,它取决于材料。最终电阻值会随温度而成比例变化。该误差被称之为温度系数或tempCo.

线绕电阻等较新材料的温度系数可低至10 ppm/C.而旧的机械电位器所采用的材料为石墨,但其温度依赖性高达500 ppm/C.

存在一些与材料相关的(比如:最大功耗,可小至几毫瓦,大至数百瓦)。无论情况如何,电阻终端之间的电压都与功率成正比。该电压大小可为数十伏,也可为数百伏,甚至上千伏。

一般而言,机械电位器中电压和电流的额定值虽然较高,但它们与温度成反比例关系。设计者应当基于最终应用中的预期最高温度来验证电位器是否能够处理最大估计功率。

电阻容许误差之前为20%,但现在已经有所下降。ADI公司目前提供容许误差为8%的电阻,或经校准后容许误差为1%的精密电阻。

另外,具有非易失性EEPROM的数字电位器通常可存储容许误差,这些误差可通过控制器读回,并被用于校正外部电阻。

任意给定代码下的温度依赖性和温度系数,都取决于两个因素:电阻元件和开关电阻。开关电阻较小,但在较低代码处,所选择的电阻也很小时,由于阻值非常接近,开关电阻变得很明显。开关电阻的温度系数所影响到的代码数,直接取决于标称电阻值,该区域的典型温度系数约为600 ppm/C.

多晶硅是一种常用材料,它与石墨类似,对于温度的依赖性非常高,温度系数高达600 ppm/C.薄膜金属电阻的温度系数则较低,大约为35 ppm/C.ADI公司数据手册中给出了任意给定代码下的温度系数图表。

由于尺寸较小,数字电位器的功耗也很小,在数十毫瓦以内。与机械电位器相比,在所有温度范围内,该功率保持恒定。数字电位器最大端电压由供电轨来限定。就不同的数字电位器而言,其电压范围可从2.3V至33V.但是,任何情况下,最大电流通常都不会超过几毫安。

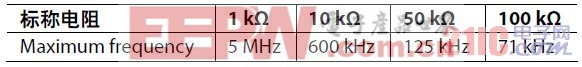

存在寄生电容,所以有带宽。这也就决定了,在游标内,可穿过电阻端的最大信号频率的衰减量小于3dB.该传递公式与低通滤波器相似。

电容与所选择的标称电阻无关,而仅仅取决于内部开关设计。因此,使用较低的标称电阻值可获得较高的带宽。表2为一个示例。

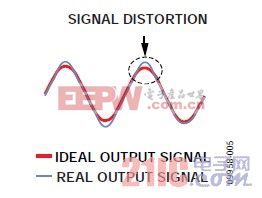

游标电阻的非线性度会增加谐波失真程度。总谐波失真(THD)衡量信号在通过电阻后所下降的程度。图5显示了一个放大的图示。

有些应用要求数字电位器具备非易失存储功能,两种类型的器件(易失和非易失存储器)在市场上都很普及。非易失数字电位器更接近于机械电位器,它能够在不同的外部条件(是否有外部电源供电)下保持阻值。

音频设备需要内部储存音量设置,设备重新上电时要求电位器保持相同的电阻值,即使在电源完全关闭的情况下。

MAX5427/MAX5428/MAX5429系列数字电位器提供独特的编程功能。这些器件为具有一次性编程(OTP)存储器,将电位器抽头的上电复位(POR)设置在用户定义的数值(抽头保持可调,但重新上电后始终返回到固定的设置)。此外,OTP还可以接口通信,将抽头锁存到所要求的固定,避免进一步的调节。这种情况下,器件成为一个固定比值的电阻分压器,而非电位器。

电位器具有对数抽头和线性抽头,高保真音频设备的音量调节一般选用对数电位器,因为考虑到人耳的非线性滤波特性,对数抽头可以获得线性音量调节。目前,高集成度数字电位器可以在单芯片内集成六路的电位器,以支持多声道音频系统,例如:立体声、杜比环绕立体声系统。

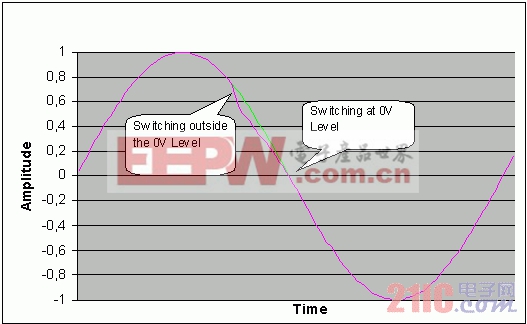

音频应用中,特别是在数字电位器调节分辨率较低(32级)时,需要特别注意抽头级间变化过程。如果抽头不是在0V时发生变化,音频系统会产生喀嗒声和噼噗声(图6)。幸运的是,新一代数字电位器具有所谓的过零检测功能,能够在抽头跳变时降低音频噪声。内部过零和超时检测电路确保抽头在检测到过零(0V)信号或经过50ms延时(具体取决于首先发生的条件)后跳变。

除了上述数字电位器中的模拟电路外,每个数字电位器还包含一个数字接口。绝大多数电位器可通过传统的I?C或SPI?编程,有些则提供便利的上/下调节接口。

与机械电位器相比,数字电位器还具备另一优势。数字电位器的调节抽头直接安装在电路板的信号通路,利用电子调节避免了复杂、昂贵的机械调节装置。数字电位器改善了噪声指标,消除了机械电位器接口电缆的拾取噪声。

传统的数字电位器可直接替代机械电位器,具有相同的工作方式,无需过多的说明。但是,在一些特殊应用中,例如:低成本立体声音量控制,需要一些附加说明。对于音频这一特殊应用,一般要求工作在较宽的电压范围,以支持较宽的音频信号范围。一般选择对数抽头,抽头级数增加时,衰减分贝数随之增大,非常适合人耳的频响特性。有些器件具有静音功能,提供更大的衰减(例如:30dB)。

数字电位器的典型参数之一是温度系数(TC),定义在额定的温度范围。绝大多数电位器需要定义两个不同的TC,一个是绝对端至端TC,该参数代表了电阻随温度变化的绝对值,由下式计算:

例如,一个阻值为20k的数字电位器,如果绝对TC为35ppm,则在50C温度变化范围内将会产生35 (0.2%)的阻值变化。另外,20k端到端电阻的初始值可能变化比较明显,变化范围可能在15k至25k。这种情况下,对于一个32抽头的电位器,每级对应的电阻值(增量)可能在470至780。这一变化量远远高于绝对TC的偏差。

另一个典型TC时电阻比值TC,电位器通常用作分压器,特别是在比例设计中,对于绝对电阻值变化(绝对温度系数)的要求与比值变化相比并不严格。例如,5ppm的比例TC能够在整个温度范围内获得非常稳定的增益。

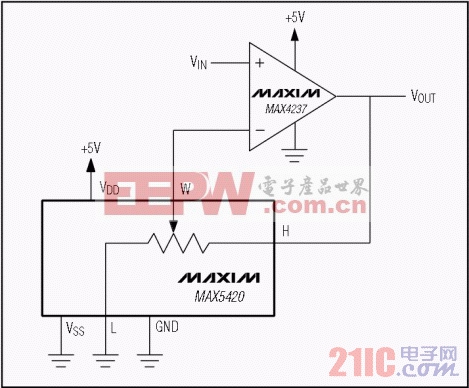

数字电位器用于可编程增益放大器(PGA)和仪表放大器(IA)时,对精度的要求通常高于标准调节电路(图7)。这些应用中一般要求在-40C至+85C范围内,分压比误差(精度)在0.025%以内。

数字电位器与机械电位器相比具有众多优势,除了提高可靠性外,它们还占用更少的空间;由于降低了寄生效应,数字电位器能够提供更好的电特性,并且不易受噪声的影响。 数字电位器能够在各种应用中替代机械电位器,使设计人员和最终用户受益。